| 4/10 |

Jag hinner inte fotografera allt, kameran kommer heller

inte med till garaget alla gånger.

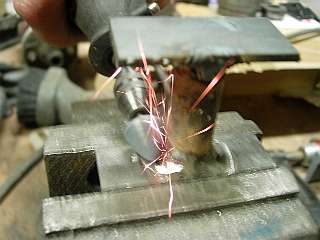

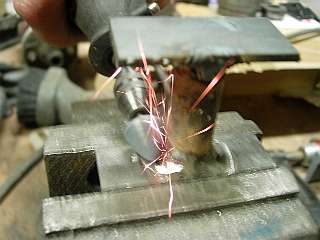

Här är fästena för blinkpilarna på gång.

Här är det dock för pilligt att snygga till svetsarna med

vinkelslipen, så det får göras manuellt. |

|

|

Men ärligt talat tog det inte lång tid innan jag gick över

till att använda Dremeln.

(Ber om ursäkt för rörelseoskärpan i bilden, men

det är lite svårt att slipa och ta kort samtidigt). |

|

|

Ungefär såhär. Tanken är att kabeln skall dras

dolt inne i fästet.

Nu senare när detta skrivs in i dagboken har jag också öppnat

blinkpilen, och just det ställe jag valt för kabelintaget är

det mest besvärliga i hela blinkpilen...:-(. |

|

|

Tanken är äntligen på plats..... |

|

|

....här sedd från utsidan. |

|

|

"Ankstjärten" kan nu äntligen monteras, tanken som ligger

innanför är ju klar nu. Det krävdes lite milt våld

för att få dit den, men något annat var ju inte att vänta. |

|

|

Hålen för reservhjulshållarens bultar behövs

inte. Hade de kommit mitt för hålen bultarna skulle in i hade

jag kanske skruvat i ett par bultar i alla fall, men nu var det snett och

galet. I med två gummiproppar istället ! |

|

|

Hjulhusen lyste givetvis röda efter lackeringen, men nu är

de åter svarta. Kanske en smaksak, men därinne skall det vara

mörkt tycker jag. |

|

|

Växelspaken har för stor vinkel. Den kapades därför

och svetsades ihop igen. Nja, egentligen var inte avsikten att kapa den

helt utan bara lite för att enklare kunna bocka den. Men det blev

så mycket urkapat att den gick av vid böjningen.

Men det är inte det brottet bilden visar. Jag hade bråttom

och slarvade vid svetsningen, så efter lite "provväxlande" med

den nysvetsade spaken satt jag med den i handen. |

|

|

Nytt svetsförsök, denna gång betydligt mer noggrannt

förarbete. Nu verkar spaken hålla. |

|

|

När jag gjorde påfyllningen i karossen, hade jag ingen tank.

Och när jag sedan gjorde tanken var inte karossen tillgänglig.

Resultatet blev att det krävdes ett ganska krumbuktigt rör för

att förbinda de båda.

Varför jag använt så grovt som 50 mm var nu en gåta.

Visst är påfyllningen (PV/Amazon) grov, men det hade varit lätt

med en förminskning. Tänk vad smidigt om det varit lite klenare

rör, då hade en vanlig slang varit tillräckligt böjlig. |

|

|

På Clas Ohlson hittade jag en utmärkt 15x8-list för

huv/torpedvägg. Ända tills jag skulle tillbaka och komplettera:

De hade då hunnit byta TESA-listen (bilden) mot en annan "no name"

15x8, dock med helt andra kompressionsegenskaper. |

|

| 8/10 |

Den nytillverkade huven jag köpt passar inte riktigt till vår

bil - den verkar vara uppåt 10 mm för kort !

Resulterar i att kylaren måste flyttas bakåt lika mycket,

varvid huven passar betydligt bättre. |

|

|

Men det innebär också att frigången mellan fläkt

och kylare krymper från som minst 15 mm till bara 5. Det är

för lite !

Som tur är sitter fläktvingen med en distans (se bilden).

Antingen får jag distansen avsvarvad eller också tar jag helt

sonika bort den. OK, det blir lite sämre flöde med fläktvingen

närmare motorn, men det räcker nog i alla fall. |

|

|

Så här ser den ut nu, med huv monterad. Höger sidas

dörrar sitter också på plats. Än saknas dock elsystem,

rutor, golv, fotsteg och inredning. |

|

|

Vi diskuterade mycket hemma om nödvändigheten

av denna kylarprydnad - Fords "Flying Duck". Den fanns faktiskt som originaltillbehör.

Jag vann diskussionen, och nu sitter den där. |

|

| 14/10 |

Sätesstommarna skall till tapetserare i övermorgon. Beslaget

för det fällbara armstödet satt i princip fast, och det

var mer jobb på det övriga än jag trott.

Dessutom gjorde vi en mindre kul upptäckt - det är inte en

ryggdel till framsoffan vi saknat, utan en sittdel till baksoffan !

De är ganska lika till storleken, men fjädrarna är klenare.

Gubben som vi hämtade bilen hos hade fäst den felande resårdelen

på baksätets sittstomme, så någon tanke åt

att (även detta) kunde vara fel hade vi inte. Det blir en snabbeställning

från USA igen....:-(. |

|

|

Bakbältenas rulle får dåligt plats nertill, och att

i så fall få bältet förbi trästommen i hörnen

smidigt verkade inte lätt. Rullen monteras istället uppe i hörnet,

men träet känns inte helt seriöst att fästa dem i.

Fäller därför in en stålbalk under bakrutan -

ett jobb som borde gjorts långt tidigare. |

|

|

Balken kommer i konflikt med fäststolparna för ryggdelen.

Ser kanske ut att vara en bagatell att såga ur, men stolparna går

inte att ta loss i nederkanten (skruvarna inte åtkomliga) så

det blir någon timme med borrmaskin, sticksåg och stämjärn. |

|

|

Ena rullen provmonterad. Träet fungerar bara som distans, i stålbalken

finns en rejäl M12-gängad hylsa fastsvetsad som rullen sitter

fast i. |

|

|

Mittfästet fixas till av en bit vinkeljärn. |

|

| 15/10 |

Imorgon skall soffan till tapetseraren. Upptäcker att den fått

en smäll på minst en sida, och bottenträet är spräckt

längts ut.

Nåja, det är egentligen den enda ordenliga skadan soffan

har, och den är inte alls svår att fixa till. Lite lim, extra

skruvar och ett antal skruvtvingar så är den spräckta delen

hel igen. |

|

|

Soffan har varit extrautrustad med "något" på förarsidan,

samt ytterligare saker på soffryggen. På sidan har det troligen

varit ett armstöd, men jag väljer att göra om denna sida

och fylla ut inbuktningen där beslaget suttit (bilden).

Vad det varit på baksidan är jag dock lite mer osäker

på. Det kan ha varit någon form av nedfällbara

bord för baksätespassagerarna, men det är bara en vild gissning.

Endast hålen efter beslagen finns kvar.

|

|

| 16/10 |

Framsoffan behöver en stadig balk att vila på även

i framkant. Denna har jag medvetet väntat med tills jag visste exakt

placering. Nu är det dags att sätta fräsen i plankorna.

Jag satte även i dammsugaren i fräsen, men strax var hela bilen

full med spån. Dammsugaren var inte bara full, det hade satt sig

i den 5m långa slangen också...... |

|

|

Träet svartlaseras, det ger i alla fall lite skydd mot väder

och vind. |

|

|

Äntligen är även främre tvärbalk klar.

Nästa steg blir att dra elen under golvet och börja fälla

in plywoodskivorna som skall bli golvet. |

|

| 21/10 |

Nu äntligen kommer lite uppdateringar (håll tillgodo, Jan-Åke).

Golvet börjar arta sig. Kartonger används för mallningen

precis som i båtprojektet. Materialet på vissa A-ford jag sett

har varit både plåt och plankor, men jag använder 12 mm

plywood. |

|

|

Framgolvet är lite klurigt, eftersom jag måste kunna ta

loss delarna för sig. Det går annars varken att trä in

golvet under pedalerna eller få det över handbromsspaken.

Några bitar plattjärn med gängade M4-hål stabiliserar

skarven i vinkeln, och gör det ändå demonterbart inifrån. |

|

|

Golven färdiga !

Framme till höger syns luckan över batteriet, som alltså

plockas ut via kupégolvet. I original är det likadant, förutom

att batteriet sitter på vänster sida. |

|

|

En bakläxa !

V-stagen till bakaxeln blir för svajiga och flexar för mycket

när hjälpen från det slutna kardanröret nu är

borta. Tycker i alla fall jag, när bilen gungas hej vilt med bromsade

hjul.....

Så dags att upptäcka nu, men det löser sig: En förstärkning

(30 mm rör) läggs parallellt med originalstaget för att

få en "stege". |

|

|

Murphy !

Öppnade en ny burk Arcanol grundfärg idag. Det mesta av den

hamnade dock strax som synes på garagegolvet. Liksom en smörgås

alltid landar med fel sida nedåt, gör en burk färg detsamma

:-(. |

|

|

Stagen blir nu betydligt högre, och avgasböjen över

stagen får göras om. |

|

|

Här syns det vänstra V-staget monterat (mitt i bild). Det

blev som natt och dag - nu känns det totalt stumt och bakaxeln flexar

inte alls. |

|

| 28/10 |

Framsoffans ställbara originalunderrede är i dåligt

skick, så jag har slaktat ett stolsunderrede från en annan

bil. |

|

|

En M10 passar perfekt ! |

|

|

Jovisst är det Ford originaldelar. Fast kanske från en något

nyare modell. |

|

|

Gör något "roligt" också - monterar bakljusen och

all el i bilens bakparti. På bilden är bara batteriladdaren

kopplad till kabeln för att få ljusen att lysa, men det lyser

vackert :-p.

Retar mig dock på att det är stjärnskruv på den

ena lyktan och spår (som i original) på den andra. Skall byta

stjärnskruvarna vid tillfälle (när jag hittar motsvarande

rostfria i tumstorlek). |

|

|

Bakljusen försågs med en extra ledning - jordanslutning.

De sitter ju i glasfiberskärmar. Höll på att glömma

det (på bilden syns jordpunkten i ett sidostag ovan hjulhuset). |

|

| 29/10 |

Eftersom det säkert är mycket smuts och spån i tanken,

vill jag ha ett filter nära den. Dessutom kommer denna placering göra

filtret "osynligt" - då kan jag använda ett billigt Biltemafilter

(eller något annat plastigt) utan att skämmas. |

|

|

Baksätets underrede blev någon centimeter för lågt

när ramträet byttes och sockeln gjordes. Den måste byggas

på med en liten list. |

|

|

Skyddsplåten på plats. Här ses inspektionsluckan jag

tagit upp för att enkelt kunna byta ovan nämnda bränslefilter. |

|

| 31/10 |

Växellådan har utgång för vajer och mekanisk

mätare. Jag kommer dock att ha en elektronisk, maskerad till en A-fordslik

oval mätare. Därför krävs en givare som ger digitala

pulser. Finns att köpa, men de är så långa att en

sådan inte kommer att få plats. Jag får bygga en själv.

Plockar ur axeln ur ett mässinglås (bilden). |

|

|

Mutterringen från originalvajern plockas och dess hål filas

upp en aning. En stödhylsa avsedd för 15 mm kopparrör vid

klämkopplingar passar perfekt som hölje.

En ändplugg för vattenrör får sina gängor

nerfilade lite, och går sedan att pressa in som "ändplugg" i

hylsan. |

|

|

Jag äger ingen metallsvarv, men med pelarborrmaskinen går

det riktigt bra att "svarva" ner en bit av mässingtappen. Därefter

filas den till fyrkantform. |

|

|

Ett passande hål (eller rättare sagt grop) borras inifrån

i bottenpluggen, vilket blir ett säte för tappen så att

den inte fladdrar runt eller ramlar ut. |

|

|

Men ännu finns ingen elektronik. Tappen förses med ett hål

mitt på den tjocka delen, i vilken en liten magnet (bilden) får

plats. |

|

|

Hålet där magneten sitter fylls igen med epoxi. |

|

|

En halleffektgivare får precis plats på insidan. Dess ben

går igenom ett litet hål i mitten (löds igen, jord) och

två större på var sin sida. De senare (signal & matningsspänning)

isoleras och fixeras av epoxin. |

|

|

Här syns gropen i botten samt den "inbakade" halleffektgivaren.

En halleffektgivare är en sensor som känner av och lämnar

en utspänning beroende på magnetfältet den utsätts

för. Just denna modell lämnar en digital utsignal (spänning/icke

spänning) och växlar mellan dessa när magnetfältets

polaritet växlar. Passar mig utmärkt, eftersom den skall känna

av en roterande magnet. |

|

|

Ett buntband får utgöra stopp så att ringen inte kan

komma åt att böja sönder ledarna innan givaren monterats.

En skärmad 2-ledarkabel ansluts. Kabeln läggs ett extra varv

runt för att på ett enkelt sätt skapa en dragavlastning. |

|

|

Slutligen gjuts smältlim över anslutningarna (för att

stänga ute fukten) och en krympslang krymps över hela härligheten. |

|

|

Givaren på plats på växellådan.

Nu skall vi bara hissa upp ett bakhjul och snurra det samtidigt som

pulserna räknas. |

|